:,: Article proposé par Sébastien Barrot, ingénieur mathématicien de formation, actuel Responsable Supply Chain du Groupe Lectra, 17 ans d’expériences dans le domaine de la Supply Chain Industrielle, Gren Belt en Lean et Black Belt en 6-sigmas, passionné par la conduite du changement. Vous pouvez également le contacter sur son profil Linkedin :,:

Pour tout manager, la découverte du Lean ou la formation au Lean est souvent suivie d’une phase de réflexion quasi anxiogène qui consiste à savoir comment il va insuffler la nouvelle dynamique à ses équipes.

La réponse passe bien souvent par 2 axes majeurs : un axe « communication-formation » puis un axe « participation-appropriation ».

Le premier axe pourra se faire en organisant des sessions de découverte du Lean pour des groupes d’une vingtaine d’opérateurs. L’objectif sera plutôt de « désacraliser » le Lean pour montrer qu’il ne s’agit pas d’une science de l’ingénieur mais bien de mettre en musique le bon sens que tout le monde possède.

Concrètement, lors de telles sessions, le message à faire passer sur le Lean doit focaliser sur l’élimination des Non Valeurs Ajoutées et l’instauration du principe d’amélioration continue. On peut ainsi regarder une vidéo sur le changement de pneu d’une formule 1 il y a 30 ans et s’amuser collectivement à détecter les non valeurs ajoutées et aux moyens utilisés pour les éradiquer aujourd’hui. L’amélioration continue peut quand à elle être abordée via un jeu comme le traditionnel jeu de la balle où l’on va montré que l’intelligence collective permet de rapidement gagner en efficience.

Ce qui me parait également très pertinent est de conclure par des réalisations collectives du passé où l’on va montrer que les solutions déployées à base de bon sens étaient en fait une simple application des principes du Lean.

A l’issue de ce premier axe, les équipes ont reçu le vernis « Lean » et vous serez alors rassurer d’entendre les opérateurs vous dire : « votre Lean en fait c’est un bien grand mot pour des choses qu’on fait déjà au quotidien » Vous aurez alors atteint votre premier objectif et le changement de culture est en route…

Vous êtes alors paré pour mettre en œuvre le deuxième axe : « participation-appropriation »

Pour cela choisissez un bon chantier pilote en évitant des périmètres contenant des difficultés majeures bien connues (à attaquer dans un second temps).

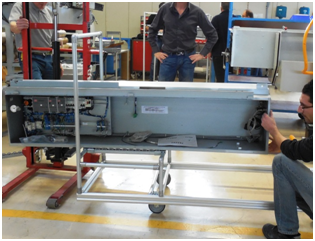

Par exemple choisissez un îlot de travail et lancer un Kaizen pour améliorer la gestion de la zone. Les expériences auxquelles j’ai participé ont consisté à travailler en groupe réunissant quelques opérateurs de la zone, l’ensemble des fonctions supports (méthodes, magasin, …) et un animateur rodé à l’exercice des Kaizens et très pédagogue.

Pendant une semaine, on décortique ensemble l’existant (logigramme, diagramme spaghetti, post-it sur les problèmes, …), on propose une nouvelle organisation et on va sur le terrain mettre en place. L’objectif est que 80 % des actions de transformation de l’îlot soit réalisées à l’issue de la semaine. Le rôle de l’opérateur est évidemment central car c’est lui qui connait les problèmes et qui permettra de mettre en évidence les Non Valeurs Ajoutées qu’on éliminera lors de la construction de la cible. L’opérateur est donc mis au centre du processus et il va alors s’approprier complètement son nouvel environnement qu’il aura structuré avec le groupe.

Je ne serai que trop conseillé d’intégrer la mise en place des 5S pendant le Kaizen car les opérateurs en charge de faire vivre le 5S en comprendront alors l’utilité pour maintenir opérationnel et efficace le nouvel îlot mis en place : je m’approprie mon espace de travail donc je reçois positivement le 5S qui va permettre de le préserver.

Se pose ensuite la question d’instaurer l’amélioration continue au sein du nouvel îlot. Là encore le Kaizen et l’appropriation de la nouvelle zone par l’opérateur va simplifier la mise en place. Qui ne souhaite pas améliorer ce qu’il a participé fortement à mettre en œuvre ? Pour cela vous devrez bien choisir vos techniques d’animation, elles devront être simples avec des échanges rapides d’informations ascendants (opérateurs => top management) et descendants (top management => opérateurs) Les indicateurs mettant en évidence les progrès quotidiens devront aussi être simples, peu nombreux, visuels, facilement maintenables.

A l’issue de toutes ces étapes vous aurez commencé à mettre en place un changement de culture dans votre organisation : « passer d’une organisation opérationnelle très centrée sur l’exécution à une organisation collectivement intelligente et qui progresse chaque jour », il faudra ensuite déployer pas à pas mais vous pourriez être surpris par vos résultats.

On verra au cours du prochain article l’importance dans le choix de sa technique d’animation pour permettre au terrain de déployer quotidiennement l’amélioration continue.

La méthode est très enrichissante, et c’est comme çà que nous pourrions assurer l’amélioration continue

Merci de ton commentaire. Je pense que la méthodologie globale peut s’appliquer dans la plupart des environnements, ce qui fait souvent la clé du succès c’est la capacité à l’adapter suivant les caractéristiques propres à son environnement.