La création des standards de travail est un des fondements du lean manufacturing et se révèle être une étape incontournable dans les ateliers de production souhaitant réduire leurs gaspillages. Taiichi Ohno disait ainsi: « sans standard, il ne peut y avoir d’amélioration ». Peut-on en faire bénéficier les managers de cet outil ? Si oui comment ?

Qu’est-ce que le travail standardisé ?

Le travail standardisé définit l’enchaînement de tâches le plus efficient des points de vue de la sécurité, la qualité, le délai et le coût. Prenons un exemple concret : le pliage d’un tee shirt. La vidéo ci-dessous n’est-elle pas un bon exemple pour illustrer un enchainement de tâches efficient? (1 seul mouvement continu utilisant les deux mains).

Une fois enchaînement défini, il convient de le formaliser à travers certains documents qui permettront de rendre visible les variabilités afin de mieux les traiter.

Peut-on utiliser le travail standardisé pour les managers ?

Le travail standard s’emploie sur les tâches répétitives. Hors un manager saute de tâches en tâches, et ne semble pas être candidat à l’utilisation de ce type d’outil. Pourtant le travail standardisé peut être utilisé dans de nombreuses fonctions dans des proportions différentes : on considère ainsi que 80% du temps d’un chef d’équipe peut être standardisé, contre 15% pour un directeur.

Les bénéfices du travail standardisé pour les managers :

Les bénéfices du travail standardisé sont nombreux et peuvent permettre de passer du mode pompier à un mode basé sur l’anticipation :

- Mettre en lumière les aléas lors des dépassements de temps (retard / décalage dans le planning)

- Réfléchir sur l’optimisation (tâche utile ? Possibilité de déléguer ? d’automatiser ?)

- Éviter la procrastination (je ne passe pas à la tâche suivante tant que je n’ai pas exécuté la tâche précédente) et l’oubli (sert de pense-bête)

- Ancrer les bonnes habitudes dans les routines

- Standardiser les organisations entre services (pour l’organisation de QRQC par exemple).

- Servir de base à la formation lors d’un changement de postes.

Exemple concret :

Je vous conseille de ne pas standardiser l’évident (comme regarder ses mails par exemple) mais plutôt de se concentrer sur :

- les livrables attendus

- les oublis fréquents

- les points de contrôle

- les activités à effectuer

Pour arriver à mon document final j’ai d’abord listé les activités que j’avais à faire dans un tableau de ce type :

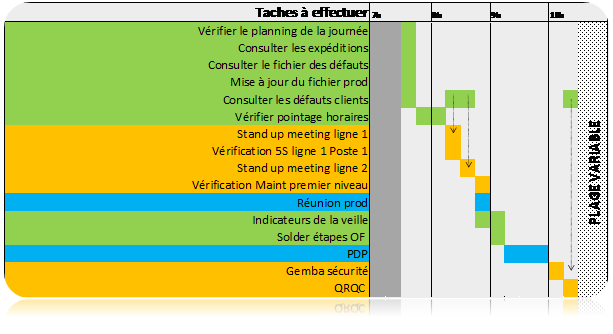

J’ai ensuite revu chacune des activités pour définir l’ordre optimum dans laquelle je devais les effectuer, et les ai mises en forme avec des couleurs (ici en fonction de la localisation géographique de la tâche à effectuer) et des flèches (tâches liées entre elles)

Voici l’extrait d’un travail standardisé que j’utilisais lorsque je manageais des équipes de production. Il s’agissait d’un A4 que j’avais toujours avec moi :

Simplement en consultant ma montre il devenait évident de savoir si je tenais le planning ou non… et afin d’identifier les variabilités je mettais un trait au stylo rouge si la tâche avait consommé plus de temps que prévu par le standard.

En travaillant sur les causes de variabilité je pouvais optimiser mon planning : la tâche est-elle bien placée dans la journée ? Que me manque-t-il pour faire tenir la tâche dans le temps imparti ? Ai-je toutes les informations pour réaliser la tâche dans le temps imparti ? En Bref pourquoi n’ai-je pas tenu le planning ?!

Enfin je me demandais périodiquement si la tâche était encore pertinente ou si je pouvais l’optimiser en l’automatisant par exemple, puis je ré établissais un nouveau standard…