Bonjour à tous ! Vous tromper, cela vous n’arrive jamais ? Aujourd’hui je vous propose de découvrir un nouvel article de praticien qui démontre qu’on se trompe bien plus souvent qu’on n’y pense ! C’est pour mettre à l’épreuve les idées préconçues que Gustave se servira du Lean management 😉

Un peu agacé, mon élève se rebelle : « Bien sûr qu’il vaut mieux faire les choses en série de taches spécialisées ! Il est évident que cela permet de gagner en efficacité en se focalisant sur une seule tache au lieu d’enchaîner les activités différentes. Vous nous avez appris beaucoup de choses depuis le début, mais là, je pense que l’on perd du temps à enfoncer des portes ouvertes ! »

Il me faut préciser que je venais de poser une question Lean classique :

« Quelle est la méthode la plus efficace à adopter par une personne seule pour effectuer le pliage, la mise sous enveloppe la fermeture et l’affranchissement de 10 lettres A4 ? »

Après avoir énoncé la question, j’ai donné le choix entre deux méthodes : celle qui consiste à plier le A4 en trois, de le mettre dans l’enveloppe, de fermer l’enveloppe et de l’affranchir et cela dix fois de suite. Et celle qui consiste à faire dix pliages, dix mises sous pli, dix fermetures et dix affranchissements.

Et le critère était le suivant : « laquelle de ces deux méthodes permet de finir les dix mises sous pli le plus rapidement. »

Et comme à chaque fois que je posais cette question à un groupe, la grande majorité avait choisi la voie de la spécialisation en faisant chaque tache dix fois de suite. Quelques personnes se doutaient de quelque chose et envisageaient que les deux solutions soient identiques en temps. Il était très rare de trouver une personne convaincue que le fait de faire la succession de taches pour une lettre avant de passer à la suivante soit la technique la plus efficace.

Et comme à chaque fois, il allait falloir en venir à la démonstration réelle pour se convaincre que le flux pièce à pièce est le plus efficace.

Grands classiques du Lean : nous nous trompons 5 fois sur 10 !

En persistant dans la lecture des grands classiques du Lean, j’ai été content de redécouvrir cette conviction de Taïchi Ohno : nous nous trompons certainement 5 fois sur 10 !

Cette conviction doit inciter tout manager et dirigeant à rechercher pour lui-même comme pour son équipe les occasions de mettre à l’épreuve ces idées dont il n’a même pas conscience que ce sont des a priori, des paradigmes.

Et pour permettre aux managers et aux dirigeants de remettre en cause leur idées préconçues, deux outils privilégiés :

– La pratique du Gemba qui nous donne l’occasion de voir de nos yeux que les choses ne se passent pas comme nous le pensions

– La pratique de la méthode scientifique dans la résolution de problème et plus particulièrement de la comparaison de l’hypothèse émise et du résultat de l’expérience. C’est en particulier quand le résultat ne se conforme pas à notre hypothèse que nous avons l’opportunité de remettre en cause ce qui est peut-être un a priori que nous n’avons jamais eu l’occasion de remettre en question.

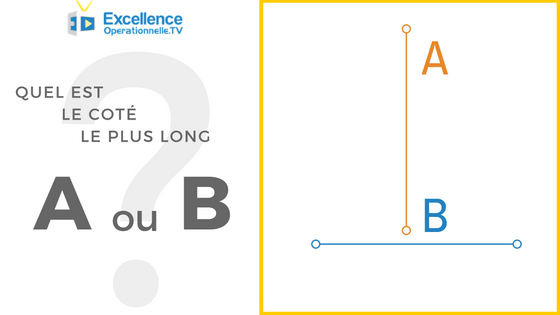

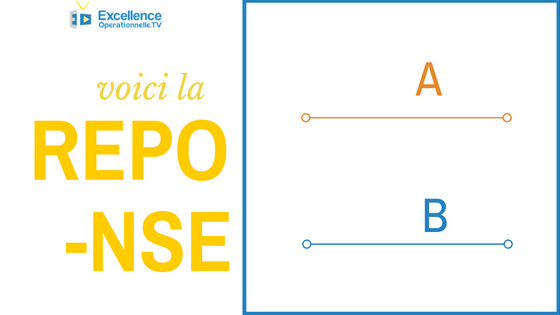

Mais quel rapport avec le dessin accompagnant le titre ?

Et bien c’est cette illusion d’optique connue que Taïchi Ohno utilise pour illustrer son propos. Il est évident pour l’œil que la barre verticale (A) est plus longue que l’horizontale (B).

Et il est nécessaire pour se rendre compte de notre erreur de pouvoir prendre la barre A et de la positionner à côté de la barre B pour se rendre compte que les deux barres sont de longueur identique.

Un des paris de l’entreprise Lean, c’est de mettre en place des pratiques qui permettent à ses dirigeants et à ses collaborateurs de se débarrasser progressivement de leurs idées reçues, et, ce faisant, d’augmenter le rythme de progression des performances de l’entreprise, au service de ses clients, de ses employés et de la prospérité de l’entreprise elle-même.

Merci de vos commentaires et contributions,

Gustave

L’exemple de l’escargot me semble plus communiquant – l’escargot, au pied d’un mur de 10 m, grimpe de 3m le jour et à la nuit tombée redescend de 2 m – Au bout de combien de jours est-il en haut du mur? Si votre réponse est 10 jours…c’est faux!

Merci pour cet exemple de l’escargot qui montre avec quelle facilité nous pouvons nous laisser tromper par nos idées reçues.

La force du Lean est de mettre en place des mécanismes qui nous obligent à mettre nos idées reçues à l’épreuve et qui nous permettent donc de les éliminer progressivement de notre esprit.

Et vous qu’elles sont les idées reçues que le Lean vous a permis d’abandonner?