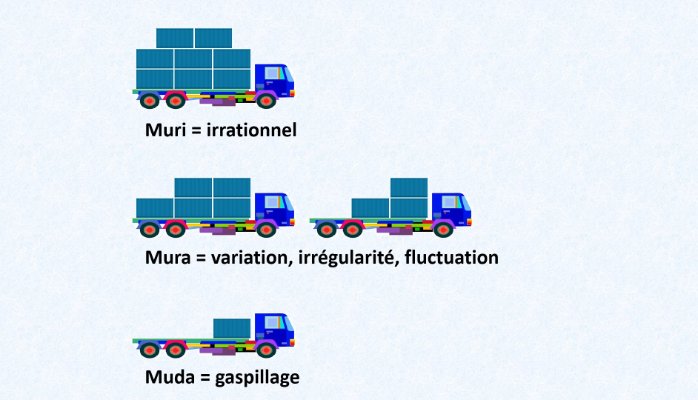

En Lean comme en qualité, c’est en trouvant la cause profonde d’un problème que l’on peut l’éliminer durablement. C’est pourquoi, au delà des 7 Muda (ou gaspillages), il importe de trouver les Muri ou les Mura qui sont les causes de ces Muda.

Sans doute, vous avez entendu parler de l’aventure de l’entreprise Wiremold à travers « Lean Thinking » de Womack et Jones ou « Better Thinking Better Results » de Bob Emiliani. De nombreuses caractéristiques de cette success story américaine du Lean dépasse les logiques « classiques » de management des entreprises :

- Garantie de l’emploi qualifié : personne ne sera licencié pour avoir participé à la réussite d’un chantier Kaizen améliorant la productivité;

- Partage des bénéfices de l’entreprise : 20% du bénéfice redistribué aux employés;

- Un patron (Art Byrne) conduit personnellement les chantiers Kaizen ;

- Une équipe de Direction participe sur le terrain (malgré les réticences initiales) aux Kaizen ;

- Un déploiement rapide du Lean dépassant les limites du manufacturing : fournisseurs, conception, sales, clients, compatibilité…

Des résultats, eux aussi, dépassent les ratios usuels :

- Taille (CA) de l’entreprise doublée sous les 4 ans;

- CA par employé presque triplé en 9 ans;

- Vente de l’entreprise au bout de 10 ans pour 16 fois sa valeur initiale…

Comment parvenir à éliminer les causes de MUDA ?

Dès le début de son aventure Lean, la société Wiremold, sous l’impulsion de son nouveau CEO Art Byrne, transforme ses modes de production de façon à pouvoir fabriquer fréquemment de petites quantités de chaque référence. Grâce à cet effort, il devient possible d’augmenter considérablement le taux de rotation des stock, de libérer du cash flow tout en éliminant de multiples gaspillages associés à la production par lots importants.

Cependant, ce mode de production ne peut délivrer tous ses bienfaits que si les fabrications demandées sont nivelées dans le temps. Autrement dit, que si les clients consomment régulièrement de tout, tous les jours !

Or, quel est le constat initial?

L’entreprise Wiremold livrait ses produits à des distributeurs qui les vendaient aux entreprises qui les mettait en œuvre dans leur chantier pour le bénéfice de clients finaux (entreprises ou particuliers). Alors que les activités des distributeurs se déroulaient tout au long du mois, 40% à 60% des livraisons étaient demandées pour la dernière semaine du mois. Ce « pic de la dernière semaine » ne pouvait être géré que de deux façons:

- soit en entretenant une surcapacité de l’ordre de 100% du besoin moyen ;

- soit, de façon classique, en conservant environ un mois supplémentaire de stock de protection

Au-delà de l’aspect « immobilisation du capital », accepter la dernière solution signifie – pour le penseur Lean – accepter un grand nombre de conséquences :

- Un délai entre la création de défauts et leur détection;

- Des gaspillages liés à la manutention des produits en cours et finis;

- Des risques d’obsolescence sur les produits fabriqués en avance par rapport au besoin;

- …

Dans la plupart des entreprises tentant une transformation Lean, le problème serait resté dans l’état. En effet, pour de nombreux dirigeants, le Lean est une affaire de manufacturing. Pas question donc d’aller remettre en cause les façons de faire dans d’autres secteurs de l’entreprise, encore moins les habitudes des clients.

Dans le cas de Wiremold, le succès était indispensable. Il s’est donc agi de comprendre les raisons qui pouvaient provoquer cet afflux de commandes sur la dernière semaine du mois.

Comment remettre en cause votre façon de faire ?

Les conditions de paiement étaient les suivantes: « 5% 10th prox. Net 30th ». Traduit en Français intelligible, cela signifiait que celui qui passait des commandes après le 25 du mois de mars, ne recevrait pas la facture avant le début du mois de mai (le temps de faire les opérations de facturation de fin de mois, la factures envoyées début avril ne pouvaient concerner que les commandes honorées avant le 25 mars). Recevant leur facture début mai, le client pouvait la payer avec une escompte de 5% autour du 10 mai (d’où le terme 5% 10th prox.) et sinon pouvait la régler sans remise jusqu’au 30 mai. Passer des commandes après le 25 semblait donc la meilleure façon de constituer un stock gratuit qui ne serait payé que le 6 à 9 semaines plus tard.

Aussi curieux que cela puisse paraître, même les systèmes informatiques de gestion des stocks étaient conçus (selon les investigations de Wiremold) pour optimiser le stock « gratuit » plutôt que de servir correctement les besoins du client distributeur et ceux de ses propres clients.

____________

Désirant éliminer cet obstacle, Wiremold a décidé d’éduquer ses clients afin de passer des besoins plus régulièrement sur toutes les semaines du mois

____________

Wiremold a modifié ses conditions de règlement de façon à passer à deux dates de règlement par mois. Les termes de paiement sont devenus « 5% 10th, and 25th, net 30th ». Et moyennant un « accompagnement pédagogique » de la part des forces de vente, le problème du pic de la dernière semaine a pratiquement disparu.

La morale de cette histoire :

- Il est important de garder à l’esprit que les sous-optimisations locales peuvent intervenir à tous les niveaux de la Supply-Chain. Il ne faut pas s’arrêter aux frontières entre deux acteurs de la Supply-Chain, surtout quand il s’agit de conquérir la stabilité – « le nivellement » – qui est un facteur clé de succès dans l’amélioration des flux.

- Le Lean manufacturing ne peut être uniquement l’affaire de la Production seule, ni même de l’usine seule. Le jeu ne peut pas être de chercher à minimiser les impacts dans l’usine de ce qui aurait été fait dans un esprit d’optimisation locale en amont ou en aval de l’usine. Dans l’exemple ci-dessus, l’amélioration n’a été possible qu’en échangeant au delà des fonctions entre Production, Logistique, Sales, Comptabilité et Client de façon à analyser le problème et établir ensuite la meilleure solution globale.

Merci de vos remarques et observations, Gustave.

Cultivons l’esprit partenaire entre clients et fournisseurs pour faciliter ce type de démarche.

Effectivement, il est important de sortir des relations type maître/esclave qui prédominent dans certains secteurs entre clients et fournisseurs si l’on veut collectivement profiter des fruits d’une coopération renforcée.