J’adore dévorer des livres pour y découvrir des concepts nouveaux et ainsi alimenter ma bibliothèque intérieure (comprendre mon cerveau). 🙂 Mais pour que les concepts s’ancrent définitivement dans ma tête, j’ai besoin d’histoires…

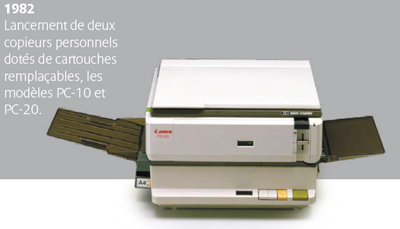

Ces histoires sont redoutables pour mémoriser à jamais une idée… Par exemple, je me rappelle de l’histoire de Canon sur le design to cost présenté dans le livre « Les maîtres de l’innovation totale » que j’ai lu il y a plus de 3 ans maintenant. Je l’ai retrouvé pour vous en livrer l’essentiel ici. 😉

Voici donc, comment Canon souleva un des plus grands défis en terme d’innovation produit…

Xerox et Kodak s’étaient creusé la tête pour proposer une solution de copieur de bureau pour les PME. Mais jusque-là les contraintes techniques et de maintenance avaient rendu ce marché totalement inaccessible. De son côté, Canon tenta de réaliser ce produit apparemment impossible à concevoir.

Avant de se lancer dans sa conception, l’équipe commença par identifier les contraintes auxquelles le produit devait faire face :

- Le photocopieur devrait peser moins de 20 kilos

- Le prix de vente devait être inférieur à 200 000 yens (6 000 francs de l’époque)

- Il leur fallait proposer un photocopieur qui ne nécessite aucune maintenance, autre que le changement de cartouches, avant 50 000 copies.

- Ce devait être une machine agréable et facile d’utilisation du fait de son usage grand public.

Une contrainte financière difficile à relever

Malgré les efforts de développement nécessaires, la plupart des contraintes techniques étaient gérables. En revanche, les contraintes de rentabilité n’étaient pas au rendez-vous.

Pour s’attaquer à ce problème, l’équipe décida de travailler autrement. Plutôt que d’additionner le coût des différents composants pour obtenir le coût total du produit, ils raisonnèrent à l’inverse. Ainsi, ils définirent le coût de revient total du produit. Et c’est à partir de ce coût global qu’ils purent en déduire le coût autorisé pour chaque composant.

Cette étude de coût révéla que le challenge le plus important portait sur le tambour photosensible qui devait passer d’un coût actuel de 3 000 yens (90 francs) à un coût cible de 100 yens (soit 3 francs), soit 30 fois moins cher.

Je vous laisse imaginer le visage de l’équipe projet face à un tel défi… Mais le responsable du projet Hiroshi TANAKA ne s’arrêta pas à si peu. Même s’il n’avait pas la solution, il savait que c’était possible.

Un Euréka contre un Coca !

L’illumination lui vient au cours d’une réunion lorsqu’un collaborateur lui tendit une canette de soda. « Combien pensez-vous que coûte la fabrication de cette boîte ? » Demanda-t-il à son équipe. « Environ 10 yens » répondit l’un des ingénieurs. Ayant vite compris où voulait en venir TANAKA, un autre membre rétorqua que le procédé d’intrusion utilisé pour façonner les boîtes en aluminium ne permettrait pas de respecter les tolérances de précision de surface nécessaire pour la production de ce type de tambour.

TANAKA était d’accord, mais si un procédé 10 fois plus cher (soit le coût objectif attendu) pouvait répondre à ce critère de tolérance le problème serait résolu. À partir de cet exemple, l’équipe concéda qu’une solution intermédiaire pouvait effectivement se concevoir. La solution fût ensuite trouvée en l’espace d’un mois. Comme quoi, rien n’est impossible !

Et vous quelle est l’anecdote qui vous a le plus marqué sur le design to cost ?

Ayant travaillé pour une marque citée ds cet article, je ne connaissais pas cette histoire ! Très intéressant !