:: – Article proposé par Sylvain ROUSSEL – ::

:: – Responsable lean manufacturing chez Facom – ::

:: Auteur de l’article « Boucle de rétroaction et dérive qualité » – ::

Pour faire suite à mon article précédent sur le feedback et la gestion des stocks (à lire ici ), je vous propose cette fois ci de voir comment la notion de feedback peut aider à progresser dans notre maîtrise de la qualité.

La gestion de la qualité des produits est un objectif majeur pour les entreprises. Maintenir le système qualité, inculquer la culture qualité est un travail de tous les jours et exige un travail de rigueur permanent.

Ainsi visualiser les problèmes, anticiper les dérives et résoudre les problèmes constituent des axes importants de la maîtrise de la qualité.

.Je vous propose d’utiliser pour cela le management visuel.

Utiliser le management visuel pour remonter les problèmes :

Bien voir pour mieux gérer. Avant de traiter le problème il convient de le mettre en lumière.

Concernant la qualité, l’utilisation de la couleur rouge permet de séparer visuellement les pièces conformes des pièces défectueuses. Les rebuts / retouches sont généralement placés dans des caisses rouges.

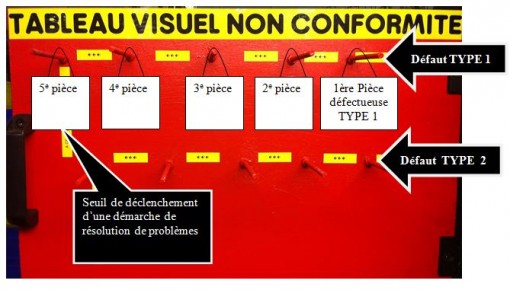

Afin de ne pas cacher les pièces dans des bacs, nous avons mis en place un système qui nous permet de repérer visuellement le nombre de pièces impactées. Ce système est un simple tableau de couleur rouge fixé au poste de travail et constitué de barres pour accrocher les pièces défectueuses dessus.

Ainsi n’importe qui peut simplement et rapidement estimer le niveau de défauts – ce qui renforce la sensibilité de chacun vis-à-vis de la qualité.

Utiliser le management visuel pour identifier les dérives :

Pour pouvoir gérer les dérives nous avons identifié les défauts récurrents et nous les avons séparés par type de défauts. Nous avons créé des lignes sur ce tableau par type de défauts.

Plus la ligne est remplie, plus le nombre de défauts est important, ce qui permet de visualiser les dérives du process amont.

Utiliser le management visuel pour savoir quand déclencher une démarche de résolution de problèmes :

Quand déclencher une démarche de résolution de problèmes ?

Si nos critères sont trop sévères nous allons ouvrir beaucoup de sujets avec le risque de ne pas les traiter. A l’inverse des critères trop souples entrainent une certaine tolérance vis-à-vis du non respect des standards.

Ainsi la première des choses est de définir de façon le plus explicite possible ce qui constitue un problème.

Dans l’exemple que nous avons utilisé nous avons décidé de porter à 5 pièces par unité de production le seuil de déclenchement de la démarche de résolution de problèmes.

Après une période de démarrage intense et quelques actions plus tard, nous avons décidé de revoir nos critères en nous montrant plus sévères. Nous avons ainsi refranchi un palier. Pas après pas, étape après étape, nous nous prenons la voie vers l’arrêt au premier défaut…

Voici le système mis en place en photo :

Et ci-dessous un petit schéma pour synthétiser le fonctionnement du système mis en place :