Vincent P. est un spécialiste Lean IT. Certifié ITIL (gestion des services IT) et expérimenté dans le domaine du développement IT et l’assurance qualité logicielle, Vincent P. a ensuite obtenu les certifications Green Belt en 2008, puis Black Belt en 2011.

Le gros sujet du Lean Six Sigma : les graphiques de contrôle ! C’est l’outil clé, celui qui permet d’analyser la variation : la variation pour cause commune et la variation pour cause spéciale.

Notes importantes :

• si « cause commune », « cause spéciale », « stabilité » sont des mots clés qui ne vous sont pas encore familiers, lisez d’abord le premier article de cette introduction aux graphiques de contrôle.

• Cet article ne couvre pas comment construire les graphiques de contrôle, mais comment les lire et les interpréter.

Le graphique de contrôle est l’outil qui permet d’identifier la stabilité d’un processus. Cela veut dire que lorsque votre chef vous parle de « tendance à la hausse ou à la baisse », « d’amélioration visible », « d’écart anormal », c’est donc qu’il utilise un graphique de contrôle. Ah non ? Tiens, bizarre…

1. Collectez vos données

Au sein de votre entreprise ou de votre organisation, vous voulez savoir si la performance d’un processus est stable ? Vous devez améliorer sa performance et ne savez pas par où commencer ?

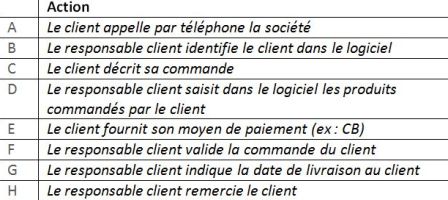

La première étape est de collecter les données qui vous serviront à construire le graphique de contrôle. Prenons l’exemple du processus de prise de commande dans une société.

Maintenant, mettons-nous dans les chaussures du manager du département des responsables clientèles. Il doit savoir quelle est la performance de son processus de prise de commande : est-il stable ? Par où commencer pour l’améliorer ?

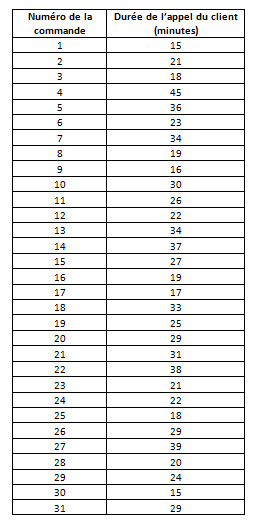

Voici un exemple de données recueillies :

Parmi ces 31 mesures, notez que le temps de prise de commande varie beaucoup puisqu’il va du simple au triple : de 15 à 45 minutes ! A vue de nez, en tant que manager, on pourrait facilement conclure qu’il y a des fainéants bavards dans l’équipe !

2. Créez votre graphique de contrôle

Il existe plusieurs types de graphiques de contrôle. Et il existe plusieurs outils pour construire un graphique de contrôle. Choisissez celui qui convient le mieux à votre situation.

Pour les outils, voici quelques choix possibles :

• Un crayon à papier et une feuille blanche,

• Word/Powerpoint,

• Des modules complémentaires dans Excel (« Add-in »),

• Des logiciels spécialisés (par exemple Minitab).

Si je peux me permettre une recommandation : si vous êtes mathématicien ou bien un peu fou, choisissez parmi les 3 premières options… Sinon, procurez-vous Minitab ! Par exemple, vous pouvez télécharger sa version d’essai ici.

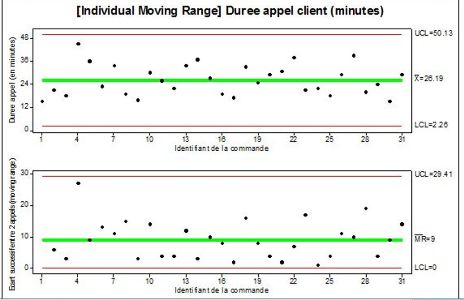

Dans Minitab, voici le graphique obtenu à partir des données ci-dessus. Dans Minitab, choisir le menu Stat / Control Charts / Variables Charts for Individuals / I-MR ou bien je vous conseille de cliquer sur le menu « Assistant » qui est un gros plus de la version 16 de Minitab : un guide qui vous aide pas-a-pas.

Voici donc le graphique de contrôle obtenu :

3. Lisez votre graphique de contrôle

Le premier graphique représente la durée des appels.

Le second graphique représente l’écart de durée entre un appel et l’appel suivant. Par exemple, le premier appel a duré 15 minutes et le suivant 21 minutes, c’est pour cela que le premier point sur ce graphique est 6.

Pour lire les graphiques de contrôle, il faut :

a) Connaitre à quoi correspondent les lignes LCL et UCL, ainsi que XBar ;

b) Connaitre les règles d’identification des causes spéciales ;

c) Interpréter les résultats.

La ligne verte (XBar) correspond à la moyenne de la durée des commandes : en moyenne 26,19 minutes par appel.

La ligne UCL (« Upper Control Limit ») est la limite haute de contrôle. La ligne LCL (« Lower Control Limit ») est la limite basse de contrôle. Ces 2 lignes sont automatiquement calculées à partir des résultats mesurés lors de notre collecte de données. Les lignes UCL et LCL servent à identifier les causes spéciales sur le graphique.

Les règles d’identification des causes spéciales : il existe plusieurs groupes de règles. Il faut citer celles établies par la Western Electric. Minitab permet de configurer les règles comme on le souhaite (choisir le menu Outils / Options / Control Charts et Outils Qualité / Tests). Minitab est très utile pour cela : il affiche automatiquement en rouge les points qui sont identifiés par ces règles.

Revenons à notre exemple : vous ne voyez pas de points en rouge sur le graphique. Cela signifie qu’il n’y a pas de cause spéciale. Et vous savez (sinon cliquez ici) que puisqu’il n’y a pas de cause spéciale, le processus est stable.

Et que, par conséquent, sa performance future est prévisible. Elle est prévisible grâce… aux lignes UCL et LCL du graphique de contrôle. En effet, la performance d’un processus stable varie entre la limite haute et la limite basse de contrôle. Dans notre exemple, on peut donc prédire qu’avec le design actuel du processus, la durée des appels futurs varieront entre 2 minutes et 50 minutes. Sans cause spéciale, aucun appel ne durera 51 minutes ! Par ailleurs, cela veut dire qu’aucun évènement spécial n’est venu perturber la performance du processus.

Dans un prochain article, nous verrons un autre exemple avec cette fois-ci, des causes spéciales. Nous verrons ainsi leur conséquence et le but de les identifier pour améliorer un processus