:,: Article proposé par Sébastien Barrot, ingénieur mathématicien de formation, actuel Responsable Supply Chain du Groupe Lectra, 17 ans d’expériences dans le domaine de la Supply Chain Industrielle, Gren Belt en Lean et Black Belt en 6-sigmas, passionné par la conduite du changement. Vous pouvez également le contacter sur son profil Linkedin :,:

Suite à l’interview de Laurent Vigouroux et son témoignage sur le DDMPRP, il fallait enfoncer le clou sur l’intérêt de la méthodologie en prenant en exemple une problématique vécue.

Tout d’abord il est intéressant de noter que les discours usuels sont bien que le MRP et les flux tirés (DD : Demand Driven) sont parfaitement complémentaires : le MRP planifie les horizons moyen terme et long terme alors que dans la mesure du possible le court terme c’est-à-dire l’opérationnel doit être géré en flux tirés suivant les concepts du Lean.

Aussi, dans un atelier si vous souhaitez fabriquer en différenciant codes gérés à la commande ferme, codes gérés sur stock maitrisés (suivant une logique de recomplètement mini-maxi matérialisé parfois par des cartes kanbans ou par des e-kanbans), vous devez alors constituer votre propre méthodologie de gestion qui cohabitera avec le MRP pour obtenir la gestion souhaitée en flux tirés (DD)

En effet la gestion décrite ci-avant ne peut être obtenue via l’exploitation du MRP qui pour toute prévision sur un produit générera une proposition de fabrication que vous êtes sensé valider quelle qu’en soit l’origine : prévision ou commande ou quels que soient les niveaux de stocks actuels. Avec le MRP, on est en flux poussés total avec tous les problèmes annexes que le Lean veut adresser (surproduction, surstock, encombrement, cycles longs, coût des reprises sur des stocks volumineux, …)

Globalement, on est habitué dans les usines Lean à piloter la fabrication en panachant les 2 méthodes, le MRP étant là pour planifier la matière et les flux tirés pour gérer la fabrication ou une partie de la fabrication quand les flux sont variés et complexes.

Par contre, on est clairement moins habitué à appliquer ce panachage sur les approvisionnements de matière ce qui génère souvent des surstocks de matière en empilant les besoins et leurs marges via le MRP.

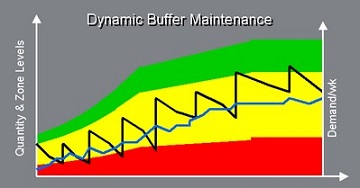

Une illustration concrète et simple est l’empilage que des besoins de nature différents peuvent générer sur un code en particulier. Un empilage de stocks de sécurité, de prévisions incluant des marges de sécurité sur plusieurs composés peuvent vous générer des propositions d’achats massifs sur un composant et donc un surstock permanent coûteux. La solution pour tous les types de composants concernés et générant des immobilisations financières lourdes est bien alors de les gérer « hors MRP » c’est-à-dire en regardant les consommations historiques de ce composant sur son délai d’approvisionnement et de déclencher vos commandes d’achats pour maintenir votre niveau de stock et d’en-cours d’achats sous contrôle. Bien sûr pour cela vous devez suivre dans le temps l’évolution des consommations afin d’éviter tout surstock ou rupture et être vigilant sur les cas d’emploi des composants concernés afin de réagir en cas de changement total de rythme de consommation du à des actions commerciales particulières par exemple.

Le jeu en vaut la chandelle aussi dans mon environnement actuel en appliquant cette méthodologie en ligne avec le DDMRP une réduction de 5% du stock global est réalistement visé en gérant 0,3 % des composants sur ce principe, le levier est donc puissant et il peut dépendre de la particularité des besoins propres de chaque environnement.

Aussi dans un environnement de grande série ou quelques matières de base peuvent représenter 30 à 50 % de la valeur de l’ensemble des matières utilisées en fabrication, cette méthodologie est déjà en place même si elle n’est pas toujours estampillée du sceau DDMRP. Nous pouvons voir des gestionnaires de stock dédiés qui sont en relations étroites avec les fournisseurs et la production afin d’optimiser au mieux et ce de façon indépendante du MRP (même si celui-ci via ces messages est toujours une aide utile)

Cette gestion hors MRP de certains composants vient donc rompre la logique classique du MRP et fait passer ces composants d’une gestion dépendante (des nomenclatures et de l’ensemble des besoins pris en compte par l’ERP) à une réelle gestion indépendante (cf. principe d’Orlicky)

Hors environnement de grandes séries où les choses sont plus facilement détectables, le grand challenge sera donc de détecter les codes à gérer en « Demand Driven ». Pour cela regarder l’évolution historique des stocks de l’ensemble de vos produits et mettez en évidence ceux qui ont toujours un fond de roulement important et qui pèsent financièrement. Une autre méthode est de regarder les codes dont les consommations prévisionnelles extraites de votre ERP sont toujours largement supérieures aux consommations réelles.

Au vue des bénéfices du DDMPRP, on espère bien que cette méthodologie sera bientôt intégrée par la totalité des ERP car elle constitue clairement une avancée notable pour réduire les stocks et donc raccourcir les cycles.