:,: Article proposé par Sébastien Barrot, ingénieur mathématicien de formation, actuel Responsable Supply Chain du Groupe Lectra, 17 ans d’expériences dans le domaine de la Supply Chain Industrielle, Gren Belt en Lean et Black Belt en 6-sigmas, passionné par la conduite du changement. Vous pouvez également le contacter sur son profil Linkedin :,:

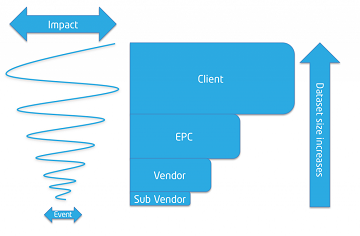

Je souhaiterai partager avec vous un exemple concret et quelques conseils sur ce que l’on appelle le Bullwhip effect (ou effet coup de fouet) qui se traduit par une amplification des variations de la demande au fur et à mesure que l’on s’éloigne du client final.

On le sait bien l’objectif du Lean en fabrication est de lisser la demande afin d’avoir un rythme régulier sur lequel il faut se caler à tous les stades afin d’éviter les surstocks (devant les ressources goulots) ou les arrêts de production devant des ressources sur-capacitaires, c’est le fameux Takt Time : intervalle de temps séparant la sortie de deux produits en fin de chaine de production.

Aussi pour atteindre cet objectif il faut éliminer de votre chaîne globale de la demande tout effet de groupage qui vous éloigne de la demande du consommateur final qu’il faut d’ailleurs elle-même essayé de lisser.

On voit donc qu’il y a bien 2 problématiques à dissocier si vous lancez un chantier de lissage de la demande :

- Les effets de groupage internes(ou effets de lot) sur lesquels vous êtes maitre à 100 % pour les éradiquer. Par contre attention, parfois éliminer ces groupages est un non sens économique aussi il faut bien considérer les contraintes globales avant de lisser vos demandes internes et de partir sur de tels chantiers.

- Les effets de groupage externe qui sont exercés par le consommateur final ou intermédiaire (ex : un grossiste) et pour lesquels vous devrez travailler en collaboration avec des personnes externes qui ont leurs propres contraintes et sur lesquelles vous n’aurez pas forcément un pouvoir d’influence suffisant pour opérer le lissage.

Un exemple vécu permet d’illustrer facilement tous ces concepts :

Plaçons-nous dans une organisation où un environnement de production réalise une cinquantaine de codes articles. Ces codes articles sont utilisés par un magasin central pour réaliser des kits qui sont ensuite distribués à un réseau international de filiales qui stockent ces kits pour les livrer au client final qui les consomment (nous venons de décrire la chaine globale de la demande)

La fabrication a du mal à répondre avec flexibilité et agilité à tout nouveau besoin car les tailles de lot sur la cinquantaine de codes articles font qu’il est impossible sur un intervalle de temps court de sortir régulièrement 2 lots de fabrication du même code article. Une solution serait de réduire les lots jusqu’à produire à l’unité et d’être capable à tout moment de modifier l’ordonnancement de fabrication grâce à cette agilité…Le graal est bien là, la flexibilité de la fabrication pour un service optimal au client et ce sans stock excessif du aux tailles de lot.

La fabrication peut alors se lancer dans un chantier SMED pour faire en sorte de faire tendre ses tailles de lot vers l’unité. Toutefois ce chantier n’est pas suffisant.

En effet l’étude de ce cas précis montre que le magasin central pour optimiser ses propres temps de constitution des kits (minimiser les déplacements pour le picking notamment) raisonne aussi en taille de lots. Quand le magasin lance la constitution de ces lots, il fait donc une demande massive et simultanée à la production sur un ou plusieurs codes articles… La fabrication est alors obligé de sortir en série plusieurs fois le même code article ce qui revient à nouveau à fabriquer par lot…Il faut donc que le magasin central fasse son propre SMED pour faire tendre ses lots vers l’unité.

Oui mais voilà, la demande des filiales est elle aussi exprimé en lots de livraison pour des raisons économiques de transport qui parfois sont irréfutables car des lots importants peuvent permettre une utilisation du transport maritime plutôt qu’un transport aérien avec à la clé d’importantes économies. Pour faire face à ces tailles de lot, la magasin central est bien obligé de constituer ces kits en lot afin de maintenir un stock qui régulièrement peut être remis à 0 lors d’un appel massif d’une filiale et ce avec des répercussions en amont sur la fabrication…

Au final, pourtant la consommation des clients finaux est toujours à l’unité même si elle n’est pas complètement lissée dans le temps.

On voit bien ici l’effet coup de fouet qui ajoute à la demande finale une véritable distorsion via des tailles de lots successives pour gérer les contraintes de chaque niveau.

Que retenir de cet exemple ? Une fabrication Lean c’est-à-dire tendant vers des lots unitaires, du 0-stock et une agilité totale ne sera permise qu’en éliminant l’effet de groupage sur toute votre chaine globale de la demande, si vous essayer d’optimiser la chaîne partiellement alors cela ne pourra fonctionner.

Il est aussi important de considérer que certaines contraintes qui empêchent le lissage de votre demande peuvent vous faire renoncer à juste titre à la démarche. Ainsi dans l’exemple des envois unitaires et non groupés de pièces vers les filiales généreraient des coûts de transport prohibitifs que les avantages du lissage de la demande (0 stock, 0 obsolète, 0 reprise suite non qualité, …) ne pourraient compenser.

Ceci étant tenter toujours de repousser les contraintes pour viser le flux continu et la connexion directe de tous les maillons de votre chaine avec la demande finale (= le consommateur) et ainsi éliminer l’effet BullWhip.