Aujourd’hui je vous propose de revenir au basique en passant d’un flux de fabrication géré en production discrète avec des stocks d’en-cours entre les étapes de production à un processus en ligne. Evidemment le rapprochement de postes éloignés dans votre environnement de production discrète ne suffit pas en lui-même pour passer en ligne, les temps de process de chaque poste sont certainement très différents et il va donc falloir redécouper l’intégralité du process en tâches élémentaires afin d’équilibrer les postes ce qui permettra ensuite de les synchroniser.

Première étape donc découper votre process complet depuis le premier poste jusqu’au dernier en tâches élémentaires.

Puis il va falloir déterminer le nouveau nombre de postes à installer sur votre process en ligne. Pour cela la donnée essentielle à calculer est le Takt Time. Pour rappel le Takt Time est le rythme de sortie des produits vendus ? Exemple : je vends un produit A toutes les 10 mn, mon TT est donc de 10 mn.

La charge globale va devoir être divisée par le Takt Time afin de déterminer le nombre de postes de votre ligne.

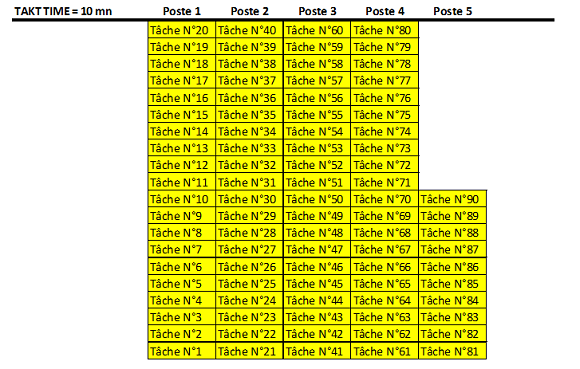

Si leTakt Time est de 10 mn et la charge globale est de 45 mn alors on va installer 5 postes pour réaliser en ligne l’intégralité du process. Cet exemple n’est pas innocent car avec 5 postes on va devoir faire des choix, soit affecter des tâches élémentaires afin que chaque chaque poste soit chargé à hauteur de 9 mn soit affecter 10 mn aux quatre premiers postes et laisser 5 mn pour le dernier poste.

Tout d’abord un petit schéma symbolisant la réalisation de l’équilibrage dans le dernier cas.

Pour simplifier, on suppose que l’ensemble du process a pu être découpé en tâches élémentaires de 30 secondes (même si vos tâches élémentaires n’ont pas toutes la même valeur, du fait de l’aspect élémentaire vous pourrez toutefois procéder à votre équilibrage)

Pour réaliser un tel équilibrage on comprend aisément que la fonction clé sera la fonction des méthodes qui devra analyser le process existant pour le découper en tâches élémentaires tout en essayant d’optimiser les étapes. Si votre équilibrage peut être fait facilement sans trop découper vos tâches, évidemment privilégier cette option, c’est du temps de gagné.

Pourquoi choisir ce scénario d’équilibrage plutôt que un scénario visant à offrir une charge équivalente sur les 5 postes. Tout simplement parce que cette configuration est plus efficace. En effet mettre une équipe de 5 dans un faux rythme (10 % en dessous du TT) est globalement une mauvaise chose : chacun travail au ralenti, l’optimisation des temps n’est donc plus vécu comme une nécessité alors qu’au contraire on pourrait plutôt viser à une amélioration visant à passer à 4 postes via une meilleure efficacité du process (et non pas à faire accélérer les personnes car la solution n’est pas là et n’est clairement pas pérenne et acceptable)

Avec la configuration choisie, on peut désigner un leader de la ligne qu’on positionne au 5° poste et qui aura pour rôle de supporter l’équipe en cas de problème, d’animer l’amélioration continue au sein de l’équipe afin par exemple d’éliminer des tâches à non valeur ajoutée pour diminuer le temps global et tendre vers 4 postes ou bien pour gérer la bonne qualité des produits réalisé dans la ligne.

Pour conclure cet article, quelques mots sur la configuration de la ligne. Si votre flux de produits est très régulier dans le temps alors vous pourrez automatiser les passages d’un poste à un autre. Si par contre votre flux est irrégulier alors vous pourrez choisir un déplacement manuel du produit sur des rouleaux et choisir plutôt une configuration en U qui permettra alors d’adapter le nombre de personnes dans la zone de production et la variation de la charge sera alors gérée via des déplacements des personnes au sein de la cellule en U. En gros, rien que du bon sens qui vous permettra de vous adapter de façon optimale aux caractéristiques de votre flux.