Au sein d’une entreprise, d’un site, d’un bâtiment, d’une chaîne de fabrication, de traitement où il existe des opérateurs, il existe des gaspillages, plus ou moins importants. Les gaspillages en terme de mouvement sont souvent identifiés non pas comme de la perte mais comme des « déplacements utiles » ; là est l’erreur. Bien entendu ils permettent de naviguer par exemple d’un poste à un autre mais ils ne génèrent en soit pas de valeur ajoutée à l’entreprise.

Quelle démarche adopter pour réduire la NVA ?

Dans une démarche d’amélioration continue basée sur le Lean Management, nous devons réduire les déplacements, ou bien au mieux les rentabiliser. Actuellement au sein d’une entreprise tournée vers l’environnement et le recyclage de déchets j’ai entamée une démarche d’amélioration en quantifiant ce type de gaspillage par journée de travail.

La démarche que j’ai adoptée est la suivante :

- Faire le Gemba, autrement dit le « terrain », le lieu où toutes les opérations se déroulent. C’est le commencement, la première étape de votre analyse.

- Identifier toutes les opérations effectuées par les opérateurs, dans l’idéal nous pouvons nous procurer un diagramme relatant tout le processus (ici le processus de traitement des déchets).

- Entamer des chrono-analyses, mesurer le temps de chaque opérations, quantifier tous les déplacements.

Attention, pour la chrono-analyse veillez bien à expliquer clairement le but de votre démarche et ne vous contentez pas simplement de chronométrer les opérateurs. Toujours dans la démarche Lean, les travailleurs vont vers la même direction qui est l’amélioration, en passant par le changement. Chronométrer pour chronométrer n’est pas le but.

- Réalisez sous la forme d’un tableau un récapitulatif de vos mesures, en détaillant votre démarche et votre analyse.

- Consignez vos résultats en fin de tableau et évaluer la performance de votre processus pour ce gaspillage.

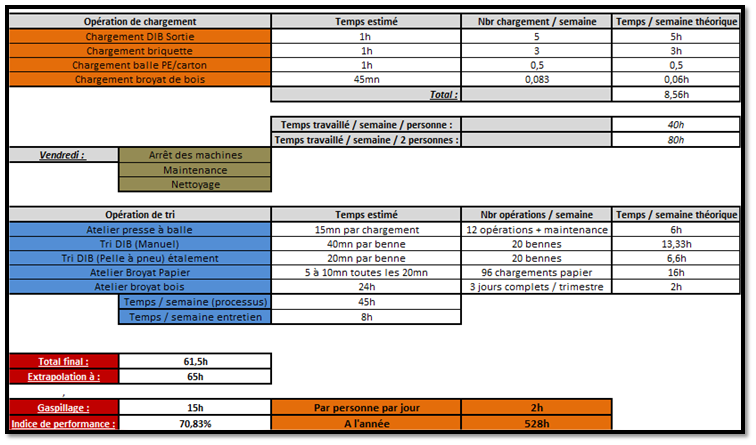

Pour ma part j’ai focalisé mon étude sur deux personnes (responsables de la ligne de traitement) et réalisé un tableau :

L’entreprise apparaît comme étant performante à 70%, néanmoins notons un gaspillage en terme de déplacement évalué à deux heures par personne et par jour, chose qui n’est pas négligeable. Ici il s’agit de déplacements en effet dit « utiles » permettant d’aller d’un poste à un autre mais ne générant aucun profit pour la société.

Bien entendu par la suite nous pouvons effectuer un second tableau relatant la perte financière de l’entreprise pour ce gaspillage.

Une fois notre analyse terminée il suffit d’établir le lieu et le moment où l’on peut réduire ces déplacements ou bien les transformée comme opérations à valeur ajoutée. Bien souvent (ici ce fut le cas), il suffit de réorganiser l’espace de travail des opérateurs. Nous avons en effet réduit ce gaspillage de 80% en changement notre mode de pensée, en adoptant un processus logique, en accord avec le personnel et qui limite les déplacements.

Merci de votre contribution. C’est une approche qui fait partie de la Malette des outils de gestion qu’il faudrait utiliser dans chaque situation concernée

Merci 3 fois

merci pour cette excellente contribution. On ne fait pas attention mais ces différentes gaspillage de temps à valeur non ajoutée constituent

de véritables pertes pour nos entreprises