Il y a peu, je vous avais présenté l’outil dénommé la matrice qualité en production. En résumé cette matrice permet de savoir où sont détectés les problèmes dans votre flux de fabrication et qui les a généré. Plus vous avez de maillons dans votre process qui séparent la détection de la création et plus vous pouvez juger votre système de production comme défaillant en terme de maitrise de qualité. La conséquence directe sera des perturbations régulières dans la vitesse de vos flux mais aussi des coûts conséquents quand à la remise en conformité de l’ensemble de l’en-cours séparant les 2 maillons. Cependant point de matrice qualité en production sans mise en place de portes qualité permettant les relevés et assurant une remise sous contrôle rapide de l’ensemble de vos process de production.

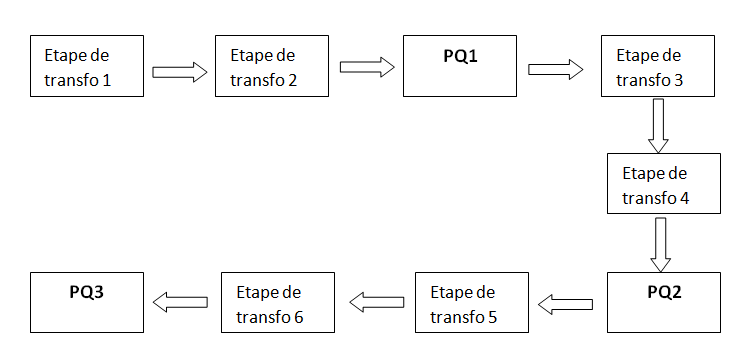

Un bon exemple valant mieux qu’un long discours, ci-dessous un schéma de flux en U comportant des portes qualité :

Que fait-on à chaque porte qualité ? On vérifie que les points les plus critiques sur le produit en cours de transformation sont bien réalisés et sont conformes aux spécifications. Cela pourra se traduire par un relevé de côtes critiques, un test de robustesse, … Ceci sera bien sûr réalisé par échantillonnage et si possible par des personnes appartenant au service qualité plutôt qu’au service production (danger d’être juge et partie même si cela peut fonctionner suivant les environnements) En cas d’anomalie détecté alors l’agent en charge de la porte devra remonter vers les maillons précédents pour signaler le problème et surtout mettre en place immédiatement avec les agents de production les actions correctives (point de vigilance, maintenance immédiate, évolution de la gamme et à l’extrême arrêt de la cellule)

L’installation de ces portes qualité vous permettra d’assurer la qualité de votre production si celle-ci fait défaut. Ce sont ces portes qualité qui permettront les relevés de défaut et la mesure entre l’endroit de détection et l’endroit de création du défaut pour constituer la matrice qualité qui est le début de la mise sous contrôle de votre flux.

Evidemment, l’introduction de ces portes qualité amène le débat sur le contrôle à postériori versus le « must » porté au pinacle depuis des années : l’autocontrôle.

En résumé, nous sommes passés d’une organisation ancienne avec un contrôle final complet qui a montré ses limites en terme de déresponsabilisation de la fabrication quand à la qualité produite mais aussi au surcoût généré du fait de la détection trop tardive des défauts (sans compter que ce seul point de contrôle n’étant lui aussi pas infaillible, on avait toujours le risque du problème massif découvert en clientèle…) à une organisation prônant l’autocontrôle qui devait être la solution à tous ces maux. Le hic est bien sûr que l’autocontrôle quand il repose sur la vigilance humaine n’est pas sans faille et non seulement il ne garantit pas au final une qualité parfaite mais en plus il ne permet pas une analyse des défaillances pour une correction rapide à coûts limités. Nous en arrivons donc à la pertinence des portes qualité.

Maintenant ne nous trompons pas de débat la vocation d’une porte qualité est de viser à sa propre élimination. En gros, on vise à fiabiliser le processus en amont de la porte afin d’éradiquer le risque de déviation par rapport aux spécifications. La checklist de chacune de vos portes qualité devra donc se réduire au fur et à mesure du temps avec notamment l’introduction de Poka-Yoké sur les maillons précédents de production qui sont la seule assurance d’éliminer définitivement des déviations constatées.

Le Poka-Yoké ne permet effectivement plus l’erreur humaine et le non respect des spécifications. Il oblige le process à donner un résultat correct sur le point à maitriser sinon clairement ce n’est pas un Poka-Yoké (= système anti-erreur)

Exemple de Poka-Yoké connu : la connexion de votre souris à un des ports USB de votre PC ne peut se faire que dans un seul sens (essayer d’inverser et la connexion n’est plus possible) Il faut donc introduire la maximum de Poka-Yoké dans votre flux de fabrication afin de ne laisser qu’une possibilité pour les opérations à risque d’erreur : faire bon du premier coup.

Le Graal sera ensuite de supprimer le nombre de portes qualité par une introduction massive de ces Poka-Yoké : vous êtes alors en route vers une qualité pérenne …L’autre Graal sera bien sûr de concevoir des Poka-Yoké intégré dès la conception de vos nouveaux produits afin d’être pleinement efficace lors de la phase de fabrication.