Le DBR (Drum Buffer Rope) et le MRP (Material Requirements Planning) sont deux méthodes de planification de production.

Le DBR est la méthode utilisée dans le cadre du management par les contraintes préconisées par l’approche de Goldratt. Alors que le MRP est la méthode de planification traditionnelle qui repose sur le calcul du besoin net (CBN) et une production en flux poussé.

L’objectif de cet article n’est pas de faire une énième argumentation pour la TOC (Théorie des contraintes) et contre le flux poussé… Non je souhaite bien focaliser mon propos sur les méthodes de planification de ces deux approches.

Mais au fait, c’est quoi la planification ?

La planification concentre l’analyse de 3 informations :

- La demande du marché

- La disponibilité des pièces, des matières premières (bref tout ce qui est approvisionné)

- Et la capacité de production

Lorsque ces trois éléments sont vérifiés, il est alors possible de réaliser le plan directeur de production. Et c’est à partir de ce plan directeur de production que nous obtiendrons la planification détaillée de chaque ressource, à chaque niveau de la ligne de production. Ce calcul des ressources s’établissant évidemment sur les gammes de fabrication.

Maintenant que nous bénéficions de la base théorique nécessaire regardons de plus prêt pourquoi le DBR est plus simple et plus performant que le MRP…

Dans le cas du MRP traditionnel le calcul de vient vite complexe, car c’est l’ensemble du flux qui est pris en compte. D’ailleurs, la complexité du calcul est telle, qu’il ne viendrait à l’idée de personne de gérer une production de type MRP sans l’aide d’un outil informatique.

Sur le plan de la performance, le MRP intègre un défaut de taille… Ce défaut c’est d’être basé sur un modèle déterministe qui n’accepte aucune variation, aucun aléa, aucune perturbation.

Or des aléas, des variations et des perturbations, nous en rencontrons tous les jours dans un atelier de production…

- Écart entre stock informatique et stock réel

- Panne d’une machine

- Retard de livraison

- Absentéisme

- …

Comme le MRP calcule les besoins de ressources à tous les niveaux, dès qu’un élément imprévu fait son apparition, il est nécessaire de relancer un calcul des besoins…

Ok pour le MRP, mais le DBR quezaco ?

Le DBR (Drum Buffer Rope) est plus simple et plus performant, car il ne va se soucier que d’une et UNE SEULE ressource… la ressource contrainte.

La ressource contrainte est la ressource qui bénéficie de la plus petite capacité de production. Comme la ressource contrainte est la ressource capacitaire la plus faible, c’est elle qui conditionne le débit de l’ensemble de la ligne de production. C’est la raison pour laquelle le DBR préconise de tout cadencer sur la base des ressources disponibles sur ce seul poste de travail.

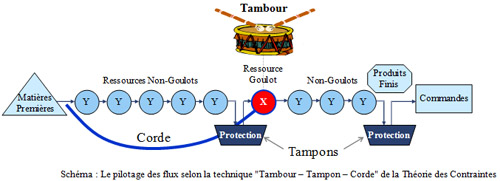

- Le Drum (Tambour) sera donc le cadencement de la seule ressource contrainte (équivalent du Takt time…)

- Le Buffer (Tampon) est le stock tampon qui va permettre à la ressource contrainte de ne jamais s’arrêter pour défaut de pièces à traiter.

- Et le Rope (Corde) est le signal envoyé par la contrainte aux ressources amont (celles qui l’alimentent) pour annoncer la nécessité de stopper, d’accélérer, ou ralentir le flux.

(Illustration de Philip MARRIS du DBR – Consulter son site ici)

Mais alors, en quoi le DBR est plus simple est plus performant ?

Je pense que vous l’aurez compris, le DBR est moins soumis aux variations et aux aléas, car il ne va se concentrer que sur une seule ressource. Le périmètre du risque couvert est donc beaucoup moins important.

Par ailleurs, le DBR est plus performant, car l’aléa est réduit par le stock tampon positionné en amont de la ressource.

Enfin, le DBR est bien plus simple, car en se focalisant sur une ressource, le calcul du besoin pour chaque ressource est beaucoup plus rapide du fait du nombre d’éléments en interaction plus faible.

La question que je me pose, c’est de savoir pourquoi les entreprises s’entêtent avec le MRP quand le DBR est plus simple et plus performant ??? :-(((

La réponse reste toujours la même le changement de paradigme est trop important pour faire le pas… Ainsi, vaut mieux être sûr de rester mauvais plutôt que de prendre le risque de devenir bon…

Et vous… Que vous inspire le DBR ? Prêt à l’utiliser pour vous simplifier la vie ? 😉

OK sur le schéma qui montre très clairement l’avantage du DBR. Cependant, il me semble simpliste sur un point, en parlant d’une seule ressource contrainte ou goulot. En effet, ça marche très bien en mono-produit, que se passe-t-il s’il y a un mix produit – par exemple une machine de peinture qui peindrait une pièce A en 10 minutes et une pièce B en 30 minutes. Selon le mix produit, elle est goulot si iil n’y a que des B, mais s’il n’y a que des A, peut être que le vissage qui prend 15 minutes devient le goulot ! Comment intégrer la complexité de la variation dans ce modèle DBR ? J’aimerais avoir un avis d’un expert TOC sur cette question. Merci par avance.

PS – bon article

Bonne question Erwan… Je ne suis pas expert mais je me risque à une réponse… 😉

J’imagine que la ressource contrainte s’évalue sur la base d’un historique. En revanche, la consommation de la pièce B sur la ressource contrainte va la pénaliser lors du calcul de rentabilité, puisque dans le throughput accounting, la marge sur coût variable (indicateur de rentabilité du produit) est ramenée à la consommation de la ressource contrainte.

Le goulet est flottant bien-sûr et dépend du mix de vente. On identifie le goulet en fonction d’un plan de production figé sur un horizon donné. Mais bon, le goulet de l’entreprise est de moins en moins souvent dans l’atelier…

Bonjour,

Selon notre expérience (PDP sur DBR depuis 2007), pour que le DBR soit efficace, il faut choisir la ressource (le DRUM) sur laquelle on construira le plan de production. (étape 1 de la TOC). Cela doit être un choix stratégique. Le système doit être ensuite subordonné au DRUM, sans cela, il ne peut pas y avoir de stabilité (étape 3 de la TOC).

Il ne faut pas non plus confondre le DRUM du PDP et la contrainte du Troughput. On peut décider à un moment donné que le marché doit être la contrainte (là aussi c’est un choix stratégique : être en surcapacité de production). Ceci dit cela ne doit pas remettre en cause le DRUM utilisé par le PDP, si on ne veut pas perdre la stabilité de la production.

Cédric

Merci Erwan pour le commentaire sur le schéma ! Et oui par rapport a ta remarque il est simpliste.

Les autres remarques ci-dessus sont toutes bonnes.

Je rajouterais une autre façon de traiter le problème que tu pose (temps de peinture très différents). Dans certains cas tu peux décider de considérer que ce type de fluctuation sera absorber par le tampon. Les fluctuations de temps opératoires sont en quelques sorte considérés comme des aléas. Le tampon est dimensionné de sorte à protéger le goulot quand on fait quelques heure de produit B. C’est pas du tout optimale mais ça marche !

Autre commentaire : si ce genre de phénomène est important dans une usine c’est souvent que les tailles de lot sont trop grandes.

Bonjour Florent, la comparaison que tu conduits est très pertinente. J’aimerai partager un premier élément tiré de l’expérience de l’industrie automobile, cela pourrait être un début de réponse à la question que tu poses.

La méthode MRP est très liée au système informatisé intégré, et s’appuie sur le CBN au travers des gammes, et des nomenclatures pour le calcul des charges puis l’appel des besoins de composants. Ce modèle est généralement piloté par un SI, dans notre cas un ERP, hors je ne connais pas d’ERP en mesure de se focaliser sur la ressources contrainte d’un processus de production.

Toutefois l’ERP permet de gérer les stocks, la relation avec les fournisseurs, les appels de livraison, … pour ce qui est de la Supply Chain et surtout les besoins globaux de l’entreprise, il est devenu incontournable mais sont architecture est figée.

Par contre des modèles d’organisation sont très proches du DBR, des solutions apportées par les industriels pour palier au besoin de gestion des contraintes sous la forme DRP dans un environnement qui est complètement piloté par un ERP. La solution s’organise autour de plusieurs conditions :

1-Toutes les phases de transformation, les différentes compétences, les différentes technologies sont regroupées au sein d’une seule unité.

2-La ressource critique définie comme la contrainte est le poste qui rythme la fabrication du produit sur l’ensemble du processus dans l’unité de production.

3-Le pilotage du flux est organisé au travers d’un flux tiré, par le besoin du client avec un système kanban ( la corde) vers les fournisseurs de composants.

4-Le poste de travail est organisé avec un « super marché » (le Buffer) amont pour les composants et un « super marché » aval les produits disponible à la vente où le stock permet d’absorber les à-coups où les changements de versions. Le client vient puiser son besoin dans le « super marché » aval au poste et déclenche ainsi la production sur le poste concerné.

5-La nomenclature est définie à plat (pas de niveau de nomenclature) et ne justifie pas l’enchaînement d’opérations interdépendantes dans le déroulement du processus de fabrication. Les étapes de transformation sont regroupées au sein d’un seul poste générique, une unité de production, rythmée par un TAKT TIME.

6-Les sous-ensembles du produit sont transformés au sein de l’unité de fabrication sans connaître de déclaration d’encours intermédiaire. La sortie est le produit fini.de l’unité.

7-Les paramètres et cadences de production sont calculés sur la base de la cadence du poste contraint.

Dans le cas présent la gestion en mode DBR se justifie en local, à l’échelle d’un ilot de production, par contre la gestion à l’échelle de l’entreprise est supportée par l’ERP qui est généralement conditionné par une architecture proche du modèle MRP. En réalité l’utilisation du modèle DBR est beaucoup plus généralisé qu’on ne le pense, avec des exemples multiples lors qu’il s’agit de déconnecter le pilotage du flux physique du système d’information, tout en restant rigoureux dans le processus.

Eric B